Gestion des flux logistiques

Comment gérer et optimiser vos flux logistique ?Optimisation des Flux Logistiques en Entrepôt

Stratégies et Bonnes Pratiques

Le monde de la logistique est en perpétuelle mutation. La gestion efficace des flux logistiques en entrepôt est essentielle aux entreprises pour garantir des opérations fluides, des coûts réduits et des délais de livraison respectés. Mais également pour satisfaire le taux de service. Que ce soit pour stocker des matières premières, des produits semi-finis ou des produits finis, un entrepôt bien géré peut faire toute la différence dans la compétitivité d’une entreprise. Découvrez dans cet article les stratégies et les bonnes pratiques pour optimiser les flux logistiques en entrepôt.

Optimiser vos flux avec un WMS

Les 5 principes pour optimiser vos flux logistiques

1. Analyse et Planification

Avant d’envisager l’optimisation de vos flux logistiques, il est essentiel de mener une analyse approfondie de la situation actuelle. Cela comprend l’évaluation des flux de marchandises entrants et sortants, la disposition physique de l’entrepôt, ainsi que l’utilisation de l’espace de stockage. Il est important de comprendre les dysfonctionnement actuels rencontrés par l’entreprise comme les goulots d’étranglement. mais également identifier les flux physiques et les processus internes inefficaces qui peuvent être à l’origine de la baisse de la performance globales de l’entreprise. Ces dysfonctionnement peuvent non seulement affecter les délais de livraison, mais aussi entraîner des quantités excessives de stocks et compromettre le taux de service. Une fois l’état des lieux réaliser, il convient d’élaborer les ajustements nécessaires pour améliorer l’efficacité et la productivité globale.

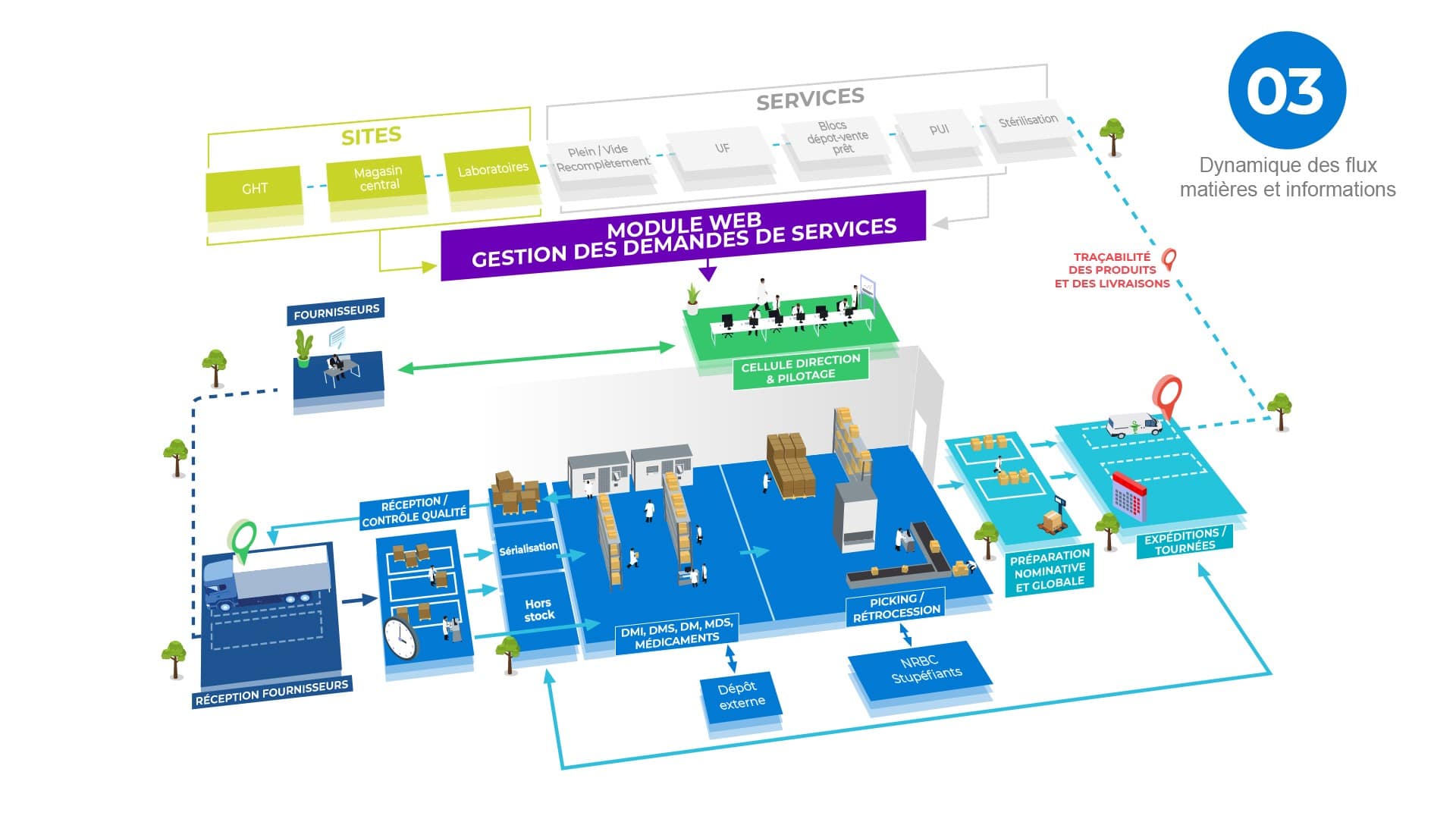

2. Organisation de l’Entrepôt

Une organisation efficace de l’entrepôt est la clé pour optimiser les flux logistiques. Cela implique de définir des zones de stockage claires et logiques en fonction des caractéristiques des produits (taille, poids, type), ainsi que des exigences de traitement (par exemple, produits en attente de réapprovisionnement, produits en attente d’expédition). L’utilisation de systèmes de gestion d’entrepôt (WMS) peut grandement faciliter cette tâche en fournissant une visibilité en temps réel sur l’emplacement des stocks et en automatisant les processus de réception, de picking et d’expédition.

3. Optimisation des Flux Physiques

Une fois l’entrepôt organisé, il est temps de se concentrer sur l’optimisation des flux physiques de marchandises. Cela implique de minimiser les déplacements inutiles en mettant en place des chemins de circulation efficaces, ou en regroupant les produits similaires dans une seule zone plus accessible. Afin de réduire au maximum les temps de manipulation des opérateurs. L’utilisation de techniques telles que le cross-docking (transfert direct des produits arrivant à l’entrepôt vers les expéditions sortantes sans les stocker) peut également contribuer à accélérer les flux et à réduire les coûts de stockage.

4. Utilisation de la Technologie

Des technologie de traçabilité ou de mécanisation tel que des Terminaux radio, des armoires mécanisés, des robots autonomes ou encore des code barres d’identification peuvent considérablement améliorer l’efficacité des opérations en entrepôt mais également les simplifier. Par exemple, les systèmes de picking automatisés peuvent réduire les erreurs et accélérer le processus de préparation des commandes, tandis que la RFID permet un suivi précis des stocks en temps réel, réduisant ainsi les risques de surstockage ou de rupture de stock. Le déploiement d’une solution WMS permet à l’entreprise d’automatiser l’intégralité de ses flux marchandises.

5. Implication et Formation du Personnel

Enfin, tout projet implique une conduite de projet adaptée. Il est important d’impliquer des référents de divers services dans votre projet d’optimisation pour assurer sa réussite et son intégration. Tout comme la conduite de projet, l’importance de former et de sensibiliser le personnel de l’entrepôt aux meilleures pratiques en matière de gestion des flux logistiques est essentiel. Un personnel bien formé sera en mesure de maximiser l’utilisation des outils et des technologies disponibles, tout en contribuant à maintenir un environnement de travail sûr et efficace.

Les points forts d'une logistique de flux optimisée

Découvrez notre livre blanc : WMS - Du concept à la réalité logistique

KLS Group : éditeur de logiciels de gestion d’entrepôt, gestion des stocks et optimisation des flux logistiques et du transport. Découvrez nos solutions WMS, TMS et WCS pour le pilotage de votre Supply Chain.